Высокотемпературный режим замеса.

Технология приготовления теста.

В макаронном производстве в зависимости от ряда факторов используют несколько типов замеса теста.

В зависимости от влажности замешиваемого теста различают три типа замеса:

- твердый – при влажности теста от 28 до 29 %;

- средний – при влажности теста от 29,1 до 31 %;

- мягкий – при влажности теста от 31,1 до 32,5 %.

Тип замеса по влажности зависит от сорта муки, количества и качества клейковины, крупноты помола, вида сушильной поверхности, материала матрицы, формы изделий.

При использовании муки с низким содержанием клейковины желательно применять мягкий замес, а если клейковина муки липкая, тянущаяся – твердый.

При изготовлении коротких изделий и макарон с кассетной сушкой для предотвращения слипания изделий между собой во время сушки лучше применять твердый или средний замес.

При производстве длинных изделий с подвесной сушкой (на бастунах) для придания изделиям большей пластичности, исключающей растрескивание сырых изделий в местах перегиба на бастунах, применяют средний или мягкий замес. При использовании полукрупки или хлебопекарной муки влажность теста должна быть на 1-1,5 % выше, чем при использовании крупки.

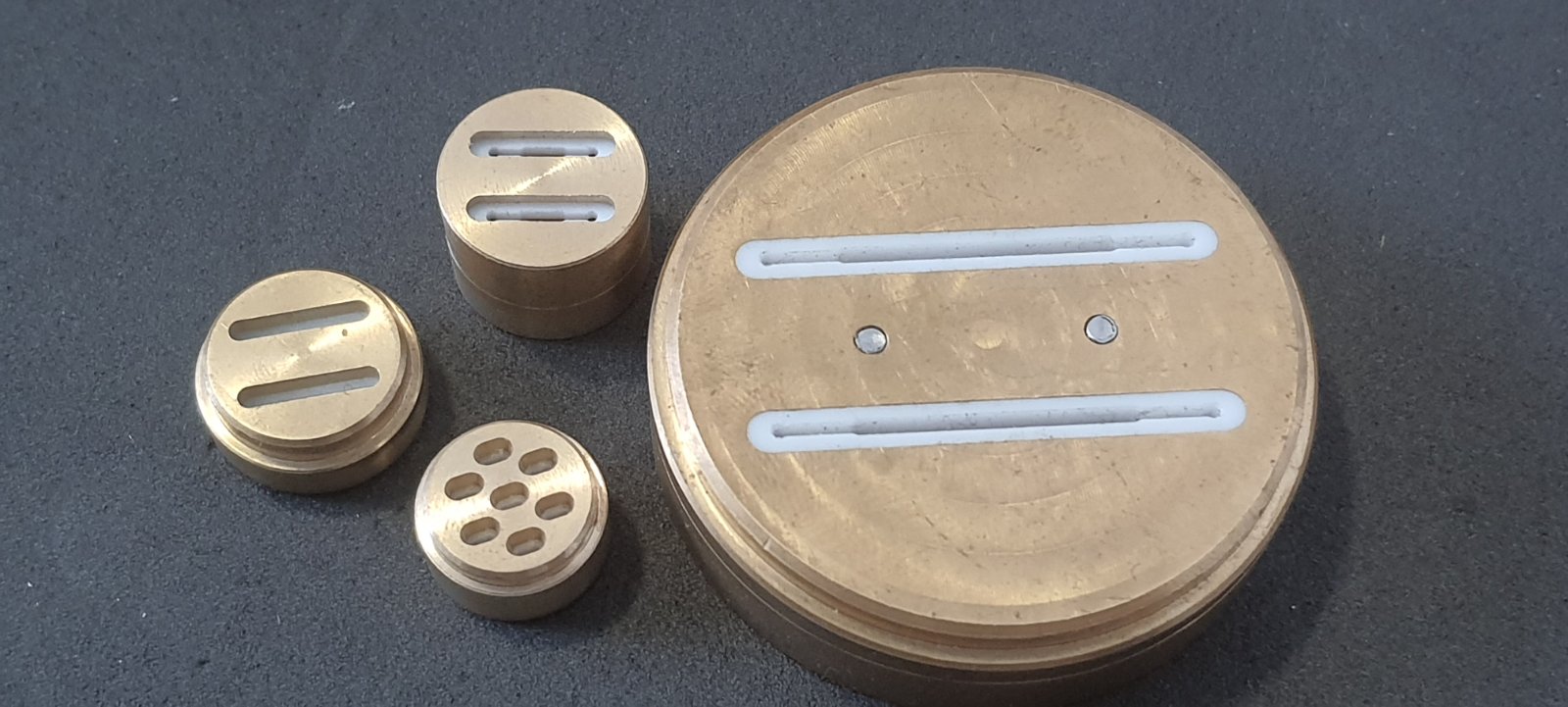

При использовании матриц с тефлоновыми вставками влажность теста снижают на 1-1,5 %.

Мягкий замес применяют для гибких изделий с фигурной укладкой (в моток, бантик, гнездо), а твердый – для штампованных изделий сложной формы.

В зависимости от температуры воды, добавляемой при замесе макаронного теста, различают также три типа замеса:

- горячий – при температуре воды 75-85°С;

- теплый – при температуре воды 55-65 °С;

- холодный – при температуре воды не ниже 30 °С.

Тип замеса по температуре выбирают в зависимости от качества муки и формы изделий. Теплый тип замеса наиболее распространен в макаронном производстве, его применяют для муки нормального качества с содержанием клейковины не менее 28 %. На теплой воде процесс замеса происходит быстрее, чем на холодной. Если в производстве перерабатывается мука с пониженным содержанием клейковины, то рекомендуется использовать воду температурой 30-45 °С.

Холодный замес применяют при низком содержании слабой клейковины, при наличии теплой муки (в летнее время) или при формовании изделий сложной формы для получения очень вязкого и упругого теста.

Горячий замес применяют для муки из твердых пшениц с содержанием клейковины более 38 % и чрезмерно упругой по качеству.

Нагрев макаронного теста при замесе до температур 60... 65°С (высокотемпературный режим замеса), не приводя к более глубокому изменении свойств белка и крахмала в процессе прессования теста на шнековом прессе, чем при традиционных режимах замеса, повышает пластичность экструдируемого теста. Вследствие этого, высокотемпературный режим замеса наряду с сохранением нормального качества макаронных изделий увеличивает производительность пресса в среднем на 15%, уменьшает расход энергии на прессование не менее, чем на 10%, предотвращает выпрессовывание белесых изделий; кроме этого, ликвидируется расход воды на охлаждение шнековой камеры, сокращается продолжительность сушки и предотвращается образование во время сушки слипшихся изделий.

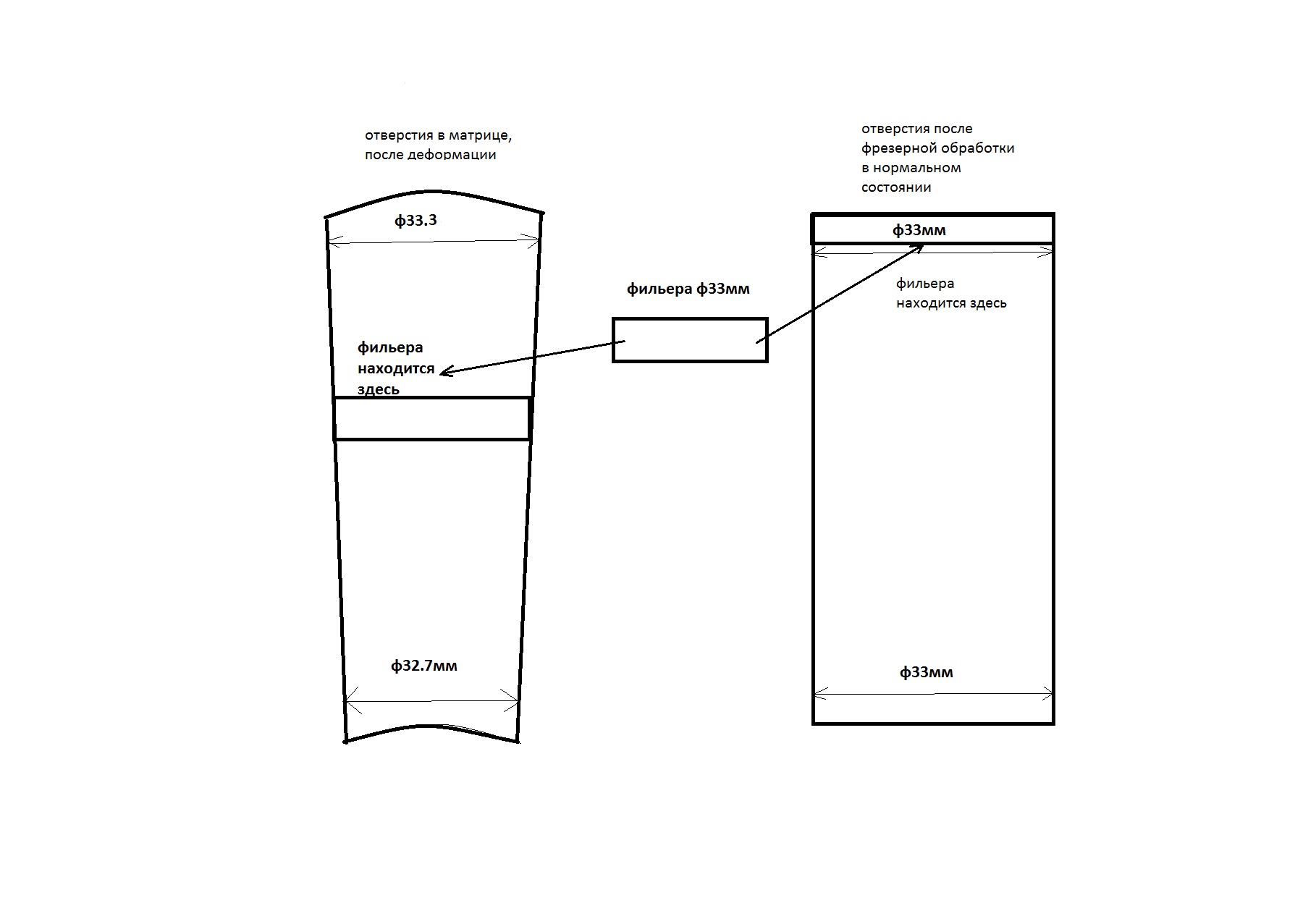

Нагрев матриц с фторопластовыми фильерами до температур 75...85°С приводит к фиксированию структуры наружного слоя выпресовываемых изделий, к увеличению пластичности их внутренних слоев и к устранению адгезии теста к металлической повархности формующего канала. Вследствие этого, высокотемпературный режим формования улучшает равномерный выход макаронных изделий, а по сравнению с традиционным режимом формования увеличивает производительность пресса в среднем на 10% и позволяет достичь другие преимущества, подобные высоко-температурному режиму замеса.

Стадии приготовления теста

Приготовление макаронного теста осуществляется непрерывно в два этапа в макаронных прессах непрерывного действия.

На первом этапе проводится смешивание муки, жидких компонентов в тестосмесителях, на втором – уплотнение в шнековой камере пресса.

Дозирование ингредиентов т.е. подача муки и воды в тестосмеситель в необходимом соотношении, соответствующем рецептуре, осуществляется при помощи дозаторов муки и воды, которые, являясь составными частями макаронного пресса, работают синхронно.

Добавки после растворения в воде или приготовления водной эмульсии поступают в тестосмеситель через дозатор воды.

Замес теста. После регулировки дозаторов включают тестосмеситель. Для хорошего промеса корыто тестосмесителя должно быть заполнено тестом примерно на 2/3 объема. После тесто поступает в следующее корыто (в многокорытных прессах), где осуществляется дальнейший промес теста, либо в шнековую камеру (в однокорытных прессах).

Во время замеса теста происходит постепенное набухание крахмальных зерен и белковых комочков муки, а также равномерное распределение влаги по всей массе теста.

Процессы, происходящие при замесе макаронного теста. Замес теста – это сложный процесс смешивания компонентов муки с водой. В результате этого смешивания происходят глубокие физико-химические изменения главных компонентов муки: крахмала и белков.

При приготовлении макаронного теста происходят сложные биохимические, коллоидные, ферментативные и физические процессы. Основную роль при приготовлении макаронного теста играют коллоидные процессы.

Основные компоненты муки белок и крахмал обладают различной водопоглотительной способностью. Взаимодействие воды с крахмалом и белком протекает в два этапа. На первом этапе происходит адсорбционное связывание воды в результате на поверхности мучных частиц образуются тончайшие водяные пленки. Количество воды, связываемой адсорбционно невелико. Процесс смачивания сопровождается выделением тепла. На втором этапе происходит впитывание воды частицами муки. Оно обусловлено наличием внутри белка и крахмала водорастворимых фракций. На этом этапе имеет место поглощение воды под действием осмотического давления (осмотическое связывание влаги).

При температурных условиях получения макаронного теста его крахмальная часть обладает слабой способностью к набуханию.

Крахмальные зерна удерживают влагу в основном своей поверхностью, т.е. адсорбционно. Осмотическое набухание крахмальных зерен начинается при температуре 70°С и выше, т.е. при температуре которой при нормальных условиях в макаронном тесте не наблюдается.

Клейковина (белок) достигает максимума набухания в интервале температуры от 20 до 30°С, при более высоких температурах ее набухаемость снижается. Набухание муки при замесе макаронного теста обусловлено в основном гидрационной способностью клейковины.

Клейковина муки мягкой пшеницы набухает быстро, но поглощает меньше воды. А клейковина муки их твердой пшеницы, наоборот, набухает медленно, но поглощает больше воды.

Клейковина в макаронном тесте является основным связующим веществом. Она связывает увлажненные крахмальные зерна и остатки мучных крупок.

Макаронное тесто после замеса представляет собой трехфазную дисперсную систему. Твердой дисперсной фазой являются увлажненные крахмальные зерна и остатки мучных крупок. Дисперсионной средой является пластифицированная клейковина. Третьей газообразной фазой являются включения воздуха, захваченные при замесе.

Эта трехфазная гетерогенная система обладает способностью уплотняться и упрочняться. Степень этого уплотнения зависит от режима замеса.

Режим замеса макаронного теста. Режим замеса макаронного теста характеризуется двумя параметрами: продолжительностью и интенсивностью замеса (частотой вращения месильного органа).

Интенсивный замес приводит к упрочнению структуры макаронного теста за счет более плотной упаковки частиц твердой фазы в дисперсионной среде и повышения адгезионной способности клейковины, которая прочнее склеивает частицы твердой фазы.

Усиление механического воздействия на тесто приводит к увеличению водопоглотительной способности клейковины. В результате возрастает количество сырой клейковины, количество редуцирующих сахаров и водорастворимого азота, т.е. процесс созревания макаронного теста ускоряется.

Чрезмерная механическая обработка вызывает ослабление упруго-вязких свойств макаронного теста из-за частичного разрушения белковой структуры, т.е. механической денатурации клейковины.

Тесто, из макаронной муки (крупки или полукрупки), требует большей продолжительности замеса, чем тесто из хлебопекарной муки, так как проникновение влаги внутрь плотных крупитчатых частиц происходит значительно медленнее, чем внутрь мелких частиц хлебопекарной муки. Продолжительность замеса теста из макаронной муки составляет 20 мин.

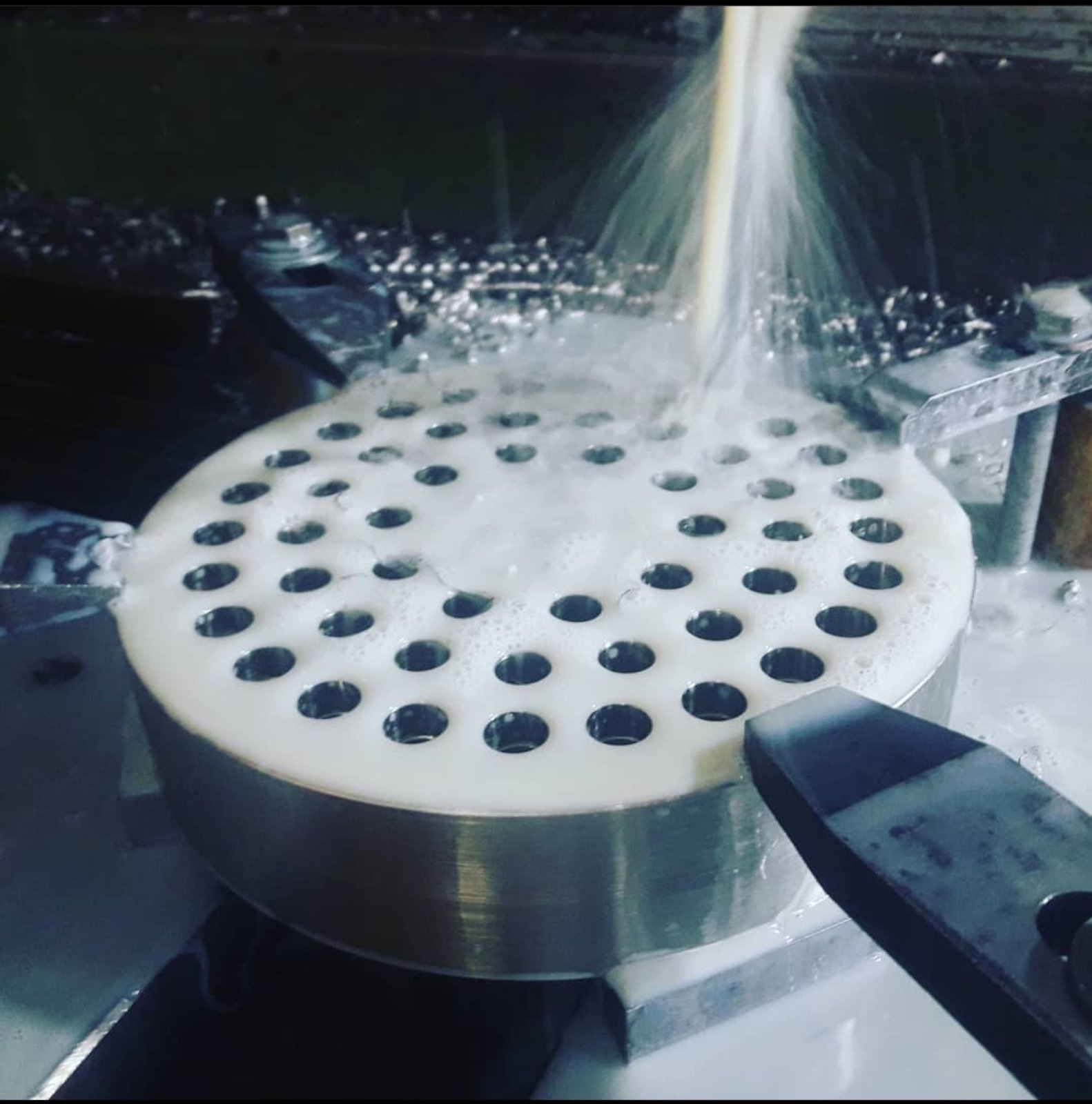

Уплотнение теста. В шнековом цилиндре масса увлажненных тестовых комков и крошек подхватывается лопастями вращающегося шнека и перемещается вдоль цилиндра к матрице. Шнек в этой части выполняет работу транспортирующего механизма, перемещающего сыпучий продукт.

Частицы теста, тесно соприкасаясь друг с другом, постепенно сжимаются. Происходит уплотнение массы, превращение ее в крутое пластичное тесто. Воздух, заполняющий поры и промежутки между частицами теста, вытесняется в сторону загрузочного отверстия шнековой камеры. Давление от нуля повышается 5-12 МПа.

Далее плотная связанная масса теста нагнетается в предматричную камеру (прессовую головку) и, преодолевая сопротивление матрицы, продавливается через формующие отверстия.

При перемещении спрессованного теста к матрице происходит трение теста о внутреннюю поверхность шнековой камеры и о лопасти шпека, а также интенсивное перетирание слоев теста друг о друга. Это объясняется тем, что через ее отверстия продавливается около 20 % теста, нагнетаемого шнеком к матрице. Остальная масса теста закручивается в предматричной камере, стремясь возвратиться в межвитковое пространство шнека. В результате этого перетирания температура теста повышается на 10-20 °С. Температура теста перед матрицей 55-60 °С. Тесто при такой температуре пластичное, легко скользит через отверстия матрицы. Технологические инструкции предусматривают охлаждение теста путем подачи в водяную рубашку шнековой камеры холодной воды.

Структурно-механические свойства теста

Уплотненное макаронное тесто, поступающее к матрице, является упруго-пластичновязким материалом.

Упругость теста – это способность теста восстанавливать первоначальную форму после быстрого снятия нагрузки, проявляется при малых и кратковременных нагрузках.

Пластичность – это способность теста деформироваться. При длительных и значительных по величине нагрузках (выше так называемого предела упругости) макаронное тесто ведет себя как пластичный материал, т.е. после снятия нагрузки сохраняет приданную ему форму, деформируется. Именно это свойство позволяет формовать из теста сырые макаронные изделия определенного вида.

Вязкость – характеризуется величиной сил сцепления частиц между собой (сил когезии). Чем больше величина сил когезии теста, тем оно более вязкое (прочное), менее пластичное.

Пластичное тесто требует меньше энергии на формование, легче поддается формованию. При использовании металлических матриц из более пластичного теста получаются изделия с более гладкой поверхностью. С повышением пластичности тесто становится менее упругим, менее прочным, более липким, сильнее прилипает к рабочим поверхностям шнековой камеры и шнека, а сырые изделия из такого теста сильнее слипаются между собой, плохо сохраняют форму.

Реологические свойства уплотненного теста, т.е. соотношение его упругих, пластических и прочностных свойств, определяются следующими факторами.

С увеличением влажности теста увеличивается его пластичность и уменьшаются прочность и упругость.

С ростом температуры теста также наблюдается увеличение его пластичности и снижение прочности и упругости. Такая зависимость наблюдается и при температуре большей 62,5 °С, т.е. превышающей температуру клейстеризации пшеничного крахмала. Это объясняется тем, что макаронное тесто имеет недостаточное количество влаги, необходимой для полной клейстеризации крахмала при указанной температуре.

С увеличением содержания клейковины уменьшаются прочностные свойства теста и возрастает его пластичность. Наибольшей вязкостью (прочностью) тесто обладает при содержании в муке около 25 % сырой клейковины. При содержании сырой клейковины ниже 25 % с уменьшением пластических свойств теста уменьшается и его прочность. Липкая, сильно тянущаяся сырая клейковина увеличивает пластичность теста и значительно снижает его упругость и прочность.

С уменьшением размера частиц муки увеличивается прочность и уменьшается пластичность теста из нее: тесто из хлебопекарной муки более прочное, чем из полукрупки, а из полукрупки более прочное, чем из крупки. Оптимальное соотношение прочностных и пластических свойств характерно для частиц исходной муки размером от 250 до 350 мкм.

С увеличением давления прессования увеличивается плотность и прочность теста и уменьшается его пластичность.

Способы формования теста

Назначение формования заключается в придании макаронному тесту определенной формы.

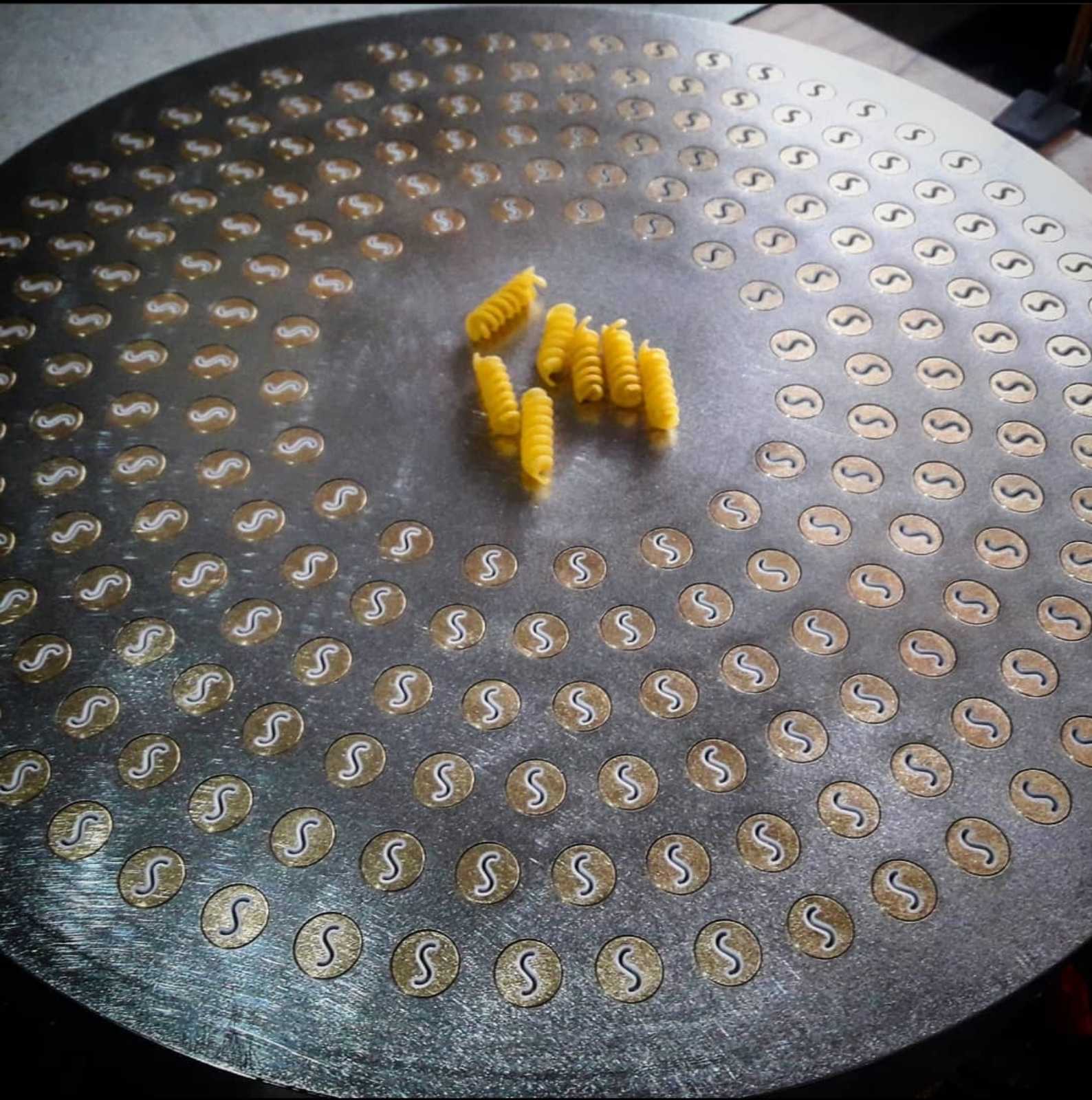

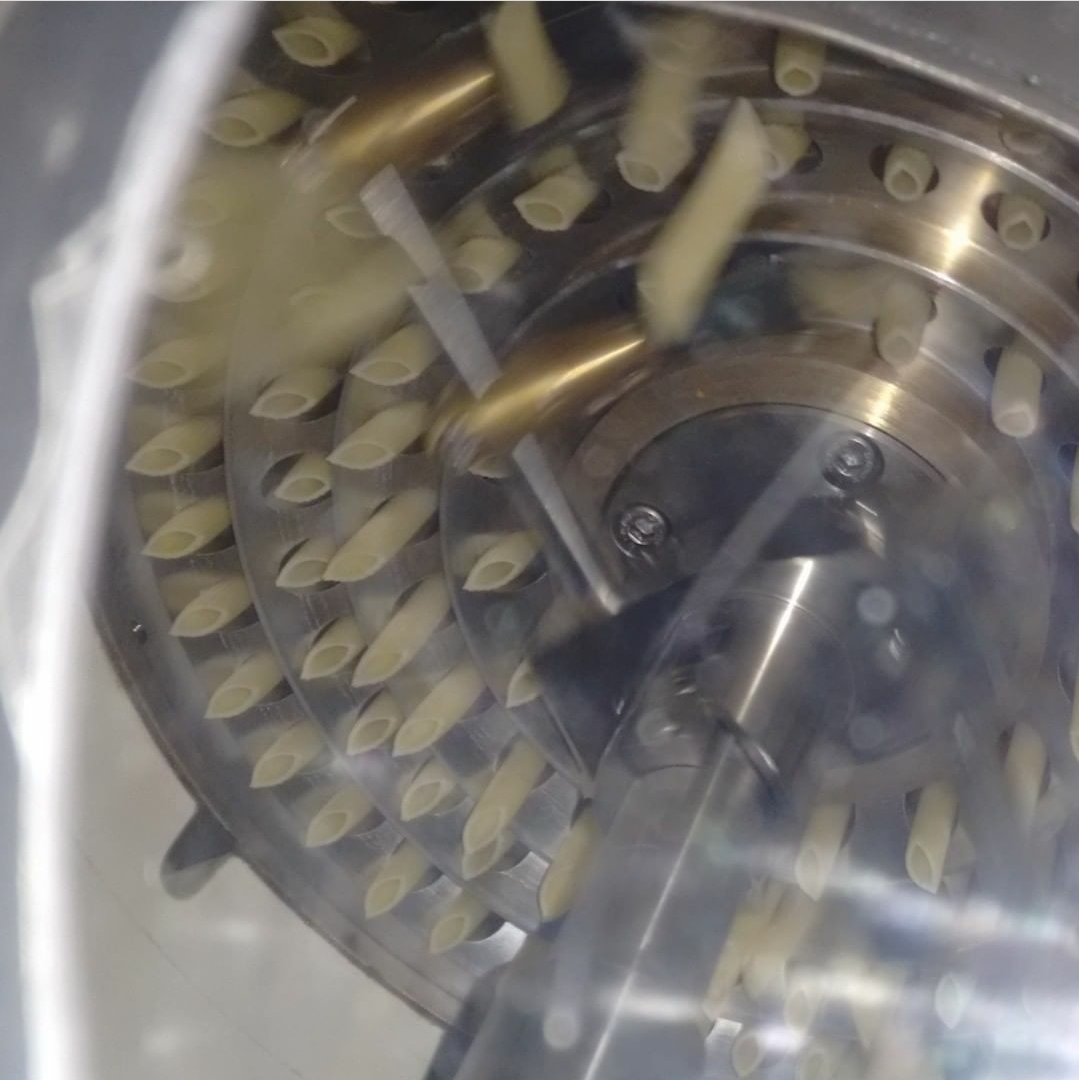

Формование макаронных изделий прессованием осуществляется выпрессовыванием уплотненного пластичного теста через отверстия матрицы. Условия проведения процесса формования из теста сырых макаронных изделий определяют производительность пресса, а также качество готовых изделий (цвет, степень шероховатости поверхности, плотность и прочность, варочные свойства).

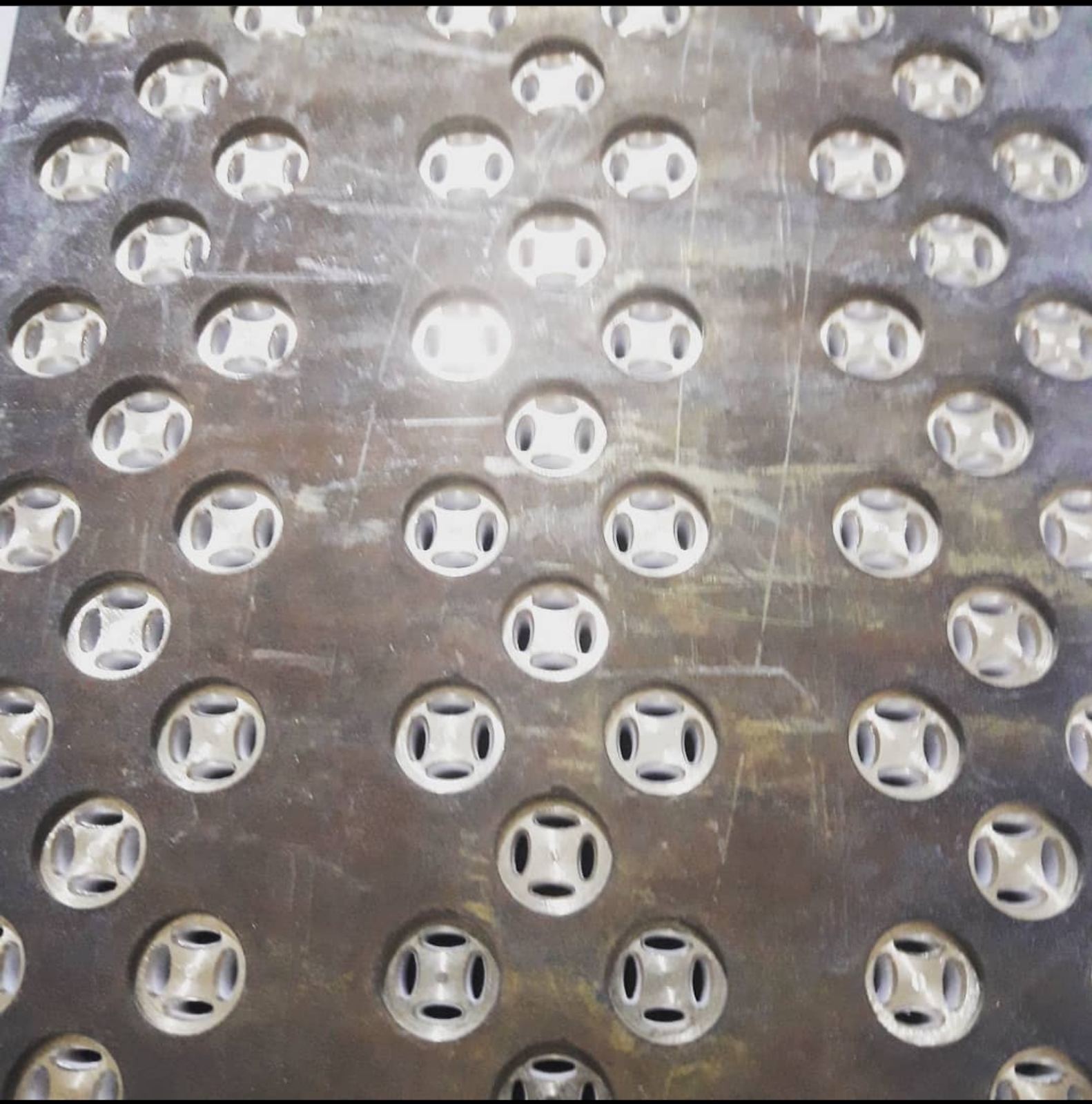

Матрицы изготавливают из сплавов устойчивых к коррозии, обладающих достаточной прочностью, износостойкостью и малой адгезионной способностью. Этим требованиям удовлетворяют фосфористая латунь, бронза, нержавеющая сталь. Для повышения антиадгезионной способности формующие каналы матриц покрывают фторопластом (тефлоном).

По форме матрицы делят на круглые (дисковые) и прямоугольные. Прямоугольные матрицы устанавливают для формования длинных изделий (спагетти) на автоматизированных линиях с подвесной сушкой, а дисковые – для формования остальных видов длинных и коротких изделий.

Производительность прессовых матриц. Производительность матриц характеризуется количеством сырых изделий, которые выпрессовываются через ее отверстия в единицу времени. Производительность прессовой матрицы зависит от скорости выпрессовывания, площади живого сечения матрицы.

Скорость выпрессовывания макаронного теста через формующие отверстия матрицы определяются пластичностью теста и величиной давления прессования. Пластичность теста зависит в основном от его влажности и температуры. С увеличением влажности теста до 33 % возрастает пластичность и скорость выпрессовывания. Дальнейшее увеличение влажности способствует получению после замеса крупнокомковатого теста, плохо заполняющего шнековую камеру, прилипанию теста к шнеку и стенкам камеры – падает давление прессования. Все это приводит к снижению скорости прессования.

С ростом температуры теста примерно до 70°С скорость выпрессовывания будет увеличиваться. Дальнейшее увеличение температуры приводит к росту скорости прессования: уменьшение сопротивления матрицы продавливанию очень пластичного теста приводит к падению давления прессования.

Площадь живого сечения матрицы или площадь матрицы на свету зависит от формы отверстий и от количества отверстий в матрице. При эксплуатации засоренных матриц площадь живого сечения матрицы уменьшается, что приводит к снижению производительности матриц. Изделия, изготовленные из теста, нагретого до температуры выше 70°С, имеют плохие варочные свойства вследствие глубоких изменений свойств белковых веществ. Оптимальными температурами теста перед матрицей следует считать: при производстве длинных изделий – 60°С, при производстве коротких – 70°С. Однако современные прессы при отсутствии специального подогрева теста редко могут обеспечить такие температуры.

Разделка сырых макаронных изделий

Разделку сырых макаронных изделий осуществляют непосредственно после выпрессовывания; ее целью является подготовка изделий к сушке.

Разделка заключается в обдувке, резке и раскладке (или развешивании) отформованных сырых макаронных изделий. От правильности разделки зависят такие показатели, как производительность сушильного оборудования, расход сырья и качество готовых макаронных изделий.

Обдувка сырых изделий. Выпрессовываемые сырые макаронные изделия на выходе из матрицы являются пластичным, довольно легко деформируемым материалом. Для облегчения резки и предотвращения слипания сырые изделия при выходе из формующих отверстий матрицы интенсивно обдуваются воздухом. Это приводит к образованию на их поверхности подсушенного слоя, который препятствует слипанию изделий при сушке их на транспортерах (коротких изделия) или в лотковых кассетах (макароны), а также прилипанию их к бастунам (подвесная сушка длинных изделий).

Обдувку осуществляют воздухом формовочного отделения температурой около 25°С и относительной влажностью 60-70%. При этом относительная влажность сырых изделий снижается на 1-2 % при традиционных режимах замеса и формования, на 3-4 % при высокотемпературных режимах.

При использовании подвесной сушки длинных изделий (на бастунах) обдувку необходимо проводить тщательно, избегая чрезмерной подсушки поверхности изделий, так как возможно разрушение поверхностного слоя изделий в местах перегиба и падение их с бастунов при развешивании или в процессе высушивания.

Раскладка. Назначение раскладки заключается в размещении разрезанного полуфабриката на сушильных поверхностях. Подача сырого продукта в сушилку осуществляется с помощью механического раскладчика (раструсчика). Труба или транспортер раскладчика совершает качательные движения над движущейся лентой верхнего транспортера сушилки, распределяя на ней продукт равномерным слоем. Толщина слоя продукта регулируется изменением скорости движения ленты. Толщина слоя составляет от 2 до 5 см в зависимости от ассортимента изделий. Для предотвращения образования слитков изделий необходимо поддерживать на верхних лентах сушилок (пока изделия еще пластичны и могут слипаться между собой) минимальную толщину слоя.