Рубрика: Фильеры для макарон и печенья

Производство макаронных фильер и макаронных матриц для производства макаронных изделий:

Многоуровневая система контроля, с использованием современного оборудования, гарантирует высокое качество выпускаемой продукции

Способы улучшения качества макаронных изделий

Для производства макаронных изделий хорошего качества следует:

- производить выбор ассортимента продукции в зависимости от качества перерабатываемой муки;

- использовать муку с хорошими макаронными свойствами;

- соблюдать оптимальные режимы ведения всех стадий технологического процесса;

- применять добавки-улучшители при переработке муки пониженного качества.

Дефекты макаронных изделийДефекты макаронных изделий могут быть вызваны двумя основными причинами. Во-первых, дефекты, обусловленные качеством перерабатываемой муки, во-вторых, вызванные отклонениями от оптимальных режимов проведения отдельных стадий технологического процесса.

К дефектам сырых макаронных изделий относятся:

- слипание изделий между собой;

- шероховатая поверхность;

- белесая мучнистая поверхность;

- растягивание выпрессовываемых длинных изделий под действием собственной массы;

- продольный разрыв выпрессовываемых трубчатых изделий;

- смятые торцы трубчатых изделий;

- сплющенные трубки;

- трещины в местах перегиба изделий на бастунах.

Наиболее характерными дефектами готовых изделий являются:

- цвет беловатый и белый с серым или коричневатым оттенком (при пониженном показателе желтизны);

- мучнистый излом;

- белесая поверхность;

- шероховатая поверхность;

- наличие крошки и деформированных изделий;

- пониженные показатели варочных свойств (повышенные слипаемость и содержание сухих веществ в варочной воде, снижение показателя сохранности формы);

- вспучивание (прокисание);

- плесневение.

Белесость. При отсутствии вакуумирования теста на шнековых макаронных прессах возможно выпрессовывание белесых макаронных изделий даже при использовании муки из твердой пшеницы. Установлено, что белесый цвет макаронных изделий обусловлен исключительно физическим процессом насыщения теста множеством мельчайших пузырьков воздуха при его интенсивном перетирании в шнековой камере, т.е. является следствием своеобразного взбивания теста в шнековой камере и получения пенообразной структуры. В результате этого цвет изделий становится белым даже при наличии значительного количества каротиноидных пигментов. При прессовании крутого макаронного теста возрастает интенсивность его перетирания, в результате чего оставшийся в тесте воздух превращается в микропузырьки, распределенные по всему объему теста.

Устранить выпрессовывание белесых изделий на шнековых прессах без вакуумирования теста или с неэффективной системой вакуумирования можно двумя способами. Первый - повышением давления прессования, что будет способствовать более полному выдавливанию воздуха из теста при его уплотнении в шнековой камере. Охладив тесто путем подачи холодной воды в рубашку шнекового цилиндра и повысив таким образом давление прессования, можно добиться желаемого результата. Однако при охлаждении теста увеличивается его вязкость, а значит, возрастает интенсивность его перетирания - растет расход энергии на прессование, снижается скорость выпрессовывания, а белесый цвет не всегда исчезает. Более эффективным является другой способ. Для этого повышают пластичность теста, в частности, увеличивают влажность или повышают температуру, но только не за счет перетирания теста, а путем предварительного нагревания его перед поступлением на прессование (высокотемпературные режимы замеса и формования).

Шероховатость. При использовании металлических матриц без пластмассовых вставок поверхность выпрессовываемых изделий получается менее гладкой, а при недостаточной обработке поверхности формующей щели - шероховатой. Это объясняется прилипанием теста к поверхности формующей щели: прилипший к ней слой теста остается неподвижным, и следующие, внутренние, слои движутся, преодолевая силы сцепления частиц теста между собой, отрываясь от прилипшего слоя. В результате на поверхности изделий образуются заусенцы (надрывы). Иногда прилипший к формующей щели слой теста под влиянием тех или иных факторов отрывается и остается на поверхности продукта в виде тестового кольца, называемого «чулком».

Величина шероховатости изделий зависит от степени прилипания теста к поверхности формующей щели и от пластичности: при более пластичном тесте происходит как бы затягивание заусенцев и поверхность получается более гладкой. Наиболее сильно тесто прилипает к нержавеющей стали, меньше - к латуни и еще слабее - к бронзе. Чем хуже обработана поверхность формующей щели, тем сильнее прилипает тесто, поэтому шлифовка является обязательной при изготовлении макаронных матриц без фторопласта.

К фторопласту макаронное тесто практически не прилипает, поэтому при использовании матриц с фторопластовыми вставками всегда получаются изделия с гладкой поверхностью.

Следует помнить, что шероховатая поверхность придает изделиям беловатый цвет вследствие рассеяния ею падающих на нее лучей света. Поэтому даже при использовании муки с высоким содержанием каротиноидных пигментов такие изделия не будут иметь янтарно-желтый цвет. Кроме того, при варке изделия с шероховатой поверхностью будут терять большое количество сухих веществ.

Для улучшения состояния поверхности макаронных изделий необходимо:

- использовать макаронную муку;

- применять матрицы из сплавов с повышенной антиадгезионной способностью (бронза, латунь);

- устанавливать матрицы с вставками и кольцами, вкладышами из тефлона (фторопласта);

- увеличивать пластичность макаронного теста путем изменения влажности на 1-1,5 % и температуры теста перед матрицей до 60 °С - для длинных и 70 °С для коротких;

- использовать режим высокотемпературного формования с прогревом металлической матрицы до 100-110 °С или до 75-85 °С для матриц с тефлоновыми вставками.

Потемнение. Причинами потемнения макаронной продукции является либо реакция образования меланинов, либо реакция меланоидинообразования, которая может иметь место при выработке макаронных изделий с обогатителями при использовании режимов сверхвысокотемпературной сушки. Большей способностью к потемнению обладает мука более низких сортов, мука, смолотая из проросшего или морозобойного зерна. Способы предотвращения потемнения макаронной продукции направлены на инактивацию фермента полифенолоксидазы. Физические методы: использование высокотемпературных режимов замеса, формования, сушки терморадиционной (ИК), СВЧ сушки, пропаривание, предварительная термообработка. Химические методы: внесение аскорбиновой кислоты, поваренной соли.

Вспучивание, прокисание. Возбудителями вспучивания и прокисания макаронной продукции являются гетероферментативные молочно-кислые бактерии. Вспучивание возможно при сильном обсеменении муки и воды, а также при задержке отформованного полуфабриката перед сушкой, т.е. при нарушении технологического режима разделки. Молочнокислые бактерии сбраживают сахара муки с образованием кислот, в том числе и летучих. У макаронных изделий появляется неприятный кислый вкус, запах, повышенная титруемая кислотность. На поверхности изделий наблюдаются бугорки различной величины с пустотами.

Плесневение. Причиной плесневения является повышение влажности сухих макаронных изделий выше 16 % при действии плесневых грибов рода Aspengillus, Penicillium, Rhizopus и т.д. Ферменты этих микроорганизмов гидролизуют углеводы, белки, липиды. У изделий появляется затхлый запах, неприятный вкус, на поверхности изделий появляются пятна и полосы разных цветов: белого, лилового, серо-зеленого и т.д. Для предотвращения микробиологической порчи макаронных изделий необходимо:

- контролировать микробиологическое состояние сырья, оборудования, тары, производственных цехов;

- соблюдать оптимальные режимы приготовления теста, обдувки, сушки, хранения;

- проводить санитарную обработку оборудования, цехов и т.д.

Технологические свойства муки для производства макаронных изделий

Мука – основной ингредиент для производства макарон. Именно от качества употребляемой муки, зависят потребительские свойства и качество макаронных изделий. Основными технологическими показателями макаронной муки являются: качество и количество клейковины, крупность помола, содержание каротиноидных пигментов и темных вкраплений.

Количество и качество клейковины основной показатель, от которого зависят питательные, физико–механические, и другие свойства готовых изделий. Чем больше в муке клейковины, тем более пластичным будет изделие. При слишком липкой, тянущейся клейковине, снизится прочность и упругость сырых макарон, а при коротко рвущейся, рыхлой, не эластичной клейковине напротив, получится шероховатая, обрывающаяся в процессе производства продукция. В сухом виде такие макароны из-за повышенной ломкости образуют большое количество брака. Если в муке содержится 25-30% клейковины – тесто будет максимально плотным. Оптимальное содержание клейковины в муке 30% и выше. Такой процент содержания придает тесту и готовым изделиям именно те характеристики, которые свидетельствуют о высоком качестве макарон: упругое, эластичное, умеренно плотное тесто, гладкая, однородная поверхность изделий, во время сушки макароны отлично сохраняют форму, процент потерь и боя сведен к минимуму. Это оправдывает незначительное увеличение расхода электроэнергии на прессование изделий.

Макароны с низким содержанием клейковины варятся быстрее, но поглощают больше воды, слипаются, переход сухих веществ в воду тоже увеличен. На «поведение» макарон в процессе варки оказывает существенное влияние и такая характеристика муки, как содержание в ней белка. От нее зависит способность макарон поглощать воду во время варки, то насколько они сохранят форму в готовом виде.

Другие характеристики муки:

Наличие темных вкраплений. От содержания в муке остатки алейронового слоя зерна, частиц зерновой оболочки, зародыша, включение остатков иных злаков не только страдает внешний вид изделий, но и теряются питательные свойства, уменьшается срок хранения муки. Излишек периферийных частиц зерновых увеличивает содержание ферментов в муке, в том числе, и усиливающих потемнение макарон в процессе сушки. Поэтому, темный оттенок готовых макарон свидетельствует об избытке включений посторонних зерновых.

Крупнота помола не оказывает значительного влияния на качество и характеристики конечного продукта, но влияет на физико-механические свойства макарон. Для достижения оптимальных показателей прочности, пластичности и упругости изделий желателен размер частиц муки в диапазоне от 250 до 350 мкм.

Мукомольные комбинаты часто с недостаточным вниманием относятся к очистке макаронной крупки, это связано с достаточно высокой стоимостью и дефицитом сырья (не смотря на низкое качество). С этим связано слишком большое содержание отрубей в российских макаронах – этим объясняется большое количество темных точек и вкраплений на поверхности готового продукта.

Вода. К используемой в производстве макарон воде предъявляются не менее высокие требования, чем к другим компонентам теста. Главное из них – безопасность. Вода для приготовления макаронного теста должна полностью соответствовать санитарным нормам и иметь нейтральный, приятный вкус.

Итальянские фильеры: за и против

Итальянские фильеры. Подходят ли они для отечественной макаронной промышленности?

Итальянские фильеры рассчитаны на реологические характеристики макаронного теста из муки с содержанием клейковины в пределах 25% и величиной частиц от 250 до 350 мкм. Однако, в нашем регионе для производства макаронных изделий, с целью снижения стоимости продукции, традиционно используют обычную хлебопекарную муку с содержанием клейковины ниже 25% и с величиной частиц от 3 до 50 мкм. Фильеры импортного производства не рассчитаны на такое сырье. Реология макаронного теста из крупки и хлебопекарной муки значительно различна. Итальянские фирмы предлагают более 500 видов фильер, из них применимы для нашего производителя макаронных изделий только легкие форматы типа рожки, макароны, вермишель, лапша. Через остальные фильеры макаронные изделия просто не формуются из хлебопекарной муки. К этим «сложным» форматам относятся уже ракушка, гребешок, пружинки, спиральки и другие.

Говорят, что итальянские фильеры имеют ресурс использования гораздо больше. Хотим развеять этот миф раз и навсегда. При изготовлении макаронных фильер используется латунь и фторопласт одной марки, согласно международным стандартам ISO. Другие пластики и металлы не используют, так как они будут портить вид макаронных изделий. Отсюда можно сделать вывод, что все макаронные фильеры имеют одинаковый ресурс службы и не зависит от того, где они были произведены.От чего же зависит срок службы фильер? Макаронные изделия с одинаковой стенкой, даже если она изначально толстая (как у итальянских фильерах) можно высушить, подобрав режимы сушки. Конечно время сушки увеличится, но вы сможете получить хороший продукт на выходе. Как вы знаете, со временем на фильерах стирается фторопласт, тем самым утолщается стенка макаронных изделий, но при работе идет износ не равномерный. Из-за этого при сушке в макаронных изделиях возникает внутреннее напряжение из-за неравномерности стенки и начинается процесс растрескивания, что приводит к браку. Конечно все зависит и от самой культуры производства: матрицы после работы на прессе, должны быть помыты в матрицемоечной машине и хранится в сухом месте. Если в матрице остается тесто, то при первом запуске на прессе, старое тесто может повредить фторопласт и тем самым значительно уменьшить ресурс фильер. Относитесь к матрицам бережно и это значительно увеличит вам срок службы фильер, а это значит вы сможете развивать предприятие гораздо эффективнее.

Режимы замеса макаронного теста

Высокотемпературный режим замеса.

Технология приготовления теста.

В макаронном производстве в зависимости от ряда факторов используют несколько типов замеса теста.

В зависимости от влажности замешиваемого теста различают три типа замеса:

- твердый – при влажности теста от 28 до 29 %;

- средний – при влажности теста от 29,1 до 31 %;

- мягкий – при влажности теста от 31,1 до 32,5 %.

Тип замеса по влажности зависит от сорта муки, количества и качества клейковины, крупноты помола, вида сушильной поверхности, материала матрицы, формы изделий.

При использовании муки с низким содержанием клейковины желательно применять мягкий замес, а если клейковина муки липкая, тянущаяся – твердый.

При изготовлении коротких изделий и макарон с кассетной сушкой для предотвращения слипания изделий между собой во время сушки лучше применять твердый или средний замес.

При производстве длинных изделий с подвесной сушкой (на бастунах) для придания изделиям большей пластичности, исключающей растрескивание сырых изделий в местах перегиба на бастунах, применяют средний или мягкий замес. При использовании полукрупки или хлебопекарной муки влажность теста должна быть на 1-1,5 % выше, чем при использовании крупки.

При использовании матриц с тефлоновыми вставками влажность теста снижают на 1-1,5 %.

Мягкий замес применяют для гибких изделий с фигурной укладкой (в моток, бантик, гнездо), а твердый – для штампованных изделий сложной формы.

В зависимости от температуры воды, добавляемой при замесе макаронного теста, различают также три типа замеса:

- горячий – при температуре воды 75-85°С;

- теплый – при температуре воды 55-65 °С;

- холодный – при температуре воды не ниже 30 °С.

Тип замеса по температуре выбирают в зависимости от качества муки и формы изделий. Теплый тип замеса наиболее распространен в макаронном производстве, его применяют для муки нормального качества с содержанием клейковины не менее 28 %. На теплой воде процесс замеса происходит быстрее, чем на холодной. Если в производстве перерабатывается мука с пониженным содержанием клейковины, то рекомендуется использовать воду температурой 30-45 °С.

Холодный замес применяют при низком содержании слабой клейковины, при наличии теплой муки (в летнее время) или при формовании изделий сложной формы для получения очень вязкого и упругого теста.

Горячий замес применяют для муки из твердых пшениц с содержанием клейковины более 38 % и чрезмерно упругой по качеству.

Нагрев макаронного теста при замесе до температур 60... 65°С (высокотемпературный режим замеса), не приводя к более глубокому изменении свойств белка и крахмала в процессе прессования теста на шнековом прессе, чем при традиционных режимах замеса, повышает пластичность экструдируемого теста. Вследствие этого, высокотемпературный режим замеса наряду с сохранением нормального качества макаронных изделий увеличивает производительность пресса в среднем на 15%, уменьшает расход энергии на прессование не менее, чем на 10%, предотвращает выпрессовывание белесых изделий; кроме этого, ликвидируется расход воды на охлаждение шнековой камеры, сокращается продолжительность сушки и предотвращается образование во время сушки слипшихся изделий.

Нагрев матриц с фторопластовыми фильерами до температур 75...85°С приводит к фиксированию структуры наружного слоя выпресовываемых изделий, к увеличению пластичности их внутренних слоев и к устранению адгезии теста к металлической повархности формующего канала. Вследствие этого, высокотемпературный режим формования улучшает равномерный выход макаронных изделий, а по сравнению с традиционным режимом формования увеличивает производительность пресса в среднем на 10% и позволяет достичь другие преимущества, подобные высоко-температурному режиму замеса.

Стадии приготовления теста

Приготовление макаронного теста осуществляется непрерывно в два этапа в макаронных прессах непрерывного действия.

На первом этапе проводится смешивание муки, жидких компонентов в тестосмесителях, на втором – уплотнение в шнековой камере пресса.

Дозирование ингредиентов т.е. подача муки и воды в тестосмеситель в необходимом соотношении, соответствующем рецептуре, осуществляется при помощи дозаторов муки и воды, которые, являясь составными частями макаронного пресса, работают синхронно.

Добавки после растворения в воде или приготовления водной эмульсии поступают в тестосмеситель через дозатор воды.

Замес теста. После регулировки дозаторов включают тестосмеситель. Для хорошего промеса корыто тестосмесителя должно быть заполнено тестом примерно на 2/3 объема. После тесто поступает в следующее корыто (в многокорытных прессах), где осуществляется дальнейший промес теста, либо в шнековую камеру (в однокорытных прессах).

Во время замеса теста происходит постепенное набухание крахмальных зерен и белковых комочков муки, а также равномерное распределение влаги по всей массе теста.

Процессы, происходящие при замесе макаронного теста. Замес теста – это сложный процесс смешивания компонентов муки с водой. В результате этого смешивания происходят глубокие физико-химические изменения главных компонентов муки: крахмала и белков.

При приготовлении макаронного теста происходят сложные биохимические, коллоидные, ферментативные и физические процессы. Основную роль при приготовлении макаронного теста играют коллоидные процессы.

Основные компоненты муки белок и крахмал обладают различной водопоглотительной способностью. Взаимодействие воды с крахмалом и белком протекает в два этапа. На первом этапе происходит адсорбционное связывание воды в результате на поверхности мучных частиц образуются тончайшие водяные пленки. Количество воды, связываемой адсорбционно невелико. Процесс смачивания сопровождается выделением тепла. На втором этапе происходит впитывание воды частицами муки. Оно обусловлено наличием внутри белка и крахмала водорастворимых фракций. На этом этапе имеет место поглощение воды под действием осмотического давления (осмотическое связывание влаги).

При температурных условиях получения макаронного теста его крахмальная часть обладает слабой способностью к набуханию.

Крахмальные зерна удерживают влагу в основном своей поверхностью, т.е. адсорбционно. Осмотическое набухание крахмальных зерен начинается при температуре 70°С и выше, т.е. при температуре которой при нормальных условиях в макаронном тесте не наблюдается.

Клейковина (белок) достигает максимума набухания в интервале температуры от 20 до 30°С, при более высоких температурах ее набухаемость снижается. Набухание муки при замесе макаронного теста обусловлено в основном гидрационной способностью клейковины.

Клейковина муки мягкой пшеницы набухает быстро, но поглощает меньше воды. А клейковина муки их твердой пшеницы, наоборот, набухает медленно, но поглощает больше воды.

Клейковина в макаронном тесте является основным связующим веществом. Она связывает увлажненные крахмальные зерна и остатки мучных крупок.

Макаронное тесто после замеса представляет собой трехфазную дисперсную систему. Твердой дисперсной фазой являются увлажненные крахмальные зерна и остатки мучных крупок. Дисперсионной средой является пластифицированная клейковина. Третьей газообразной фазой являются включения воздуха, захваченные при замесе.

Эта трехфазная гетерогенная система обладает способностью уплотняться и упрочняться. Степень этого уплотнения зависит от режима замеса.

Режим замеса макаронного теста. Режим замеса макаронного теста характеризуется двумя параметрами: продолжительностью и интенсивностью замеса (частотой вращения месильного органа).

Интенсивный замес приводит к упрочнению структуры макаронного теста за счет более плотной упаковки частиц твердой фазы в дисперсионной среде и повышения адгезионной способности клейковины, которая прочнее склеивает частицы твердой фазы.

Усиление механического воздействия на тесто приводит к увеличению водопоглотительной способности клейковины. В результате возрастает количество сырой клейковины, количество редуцирующих сахаров и водорастворимого азота, т.е. процесс созревания макаронного теста ускоряется.

Чрезмерная механическая обработка вызывает ослабление упруго-вязких свойств макаронного теста из-за частичного разрушения белковой структуры, т.е. механической денатурации клейковины.

Тесто, из макаронной муки (крупки или полукрупки), требует большей продолжительности замеса, чем тесто из хлебопекарной муки, так как проникновение влаги внутрь плотных крупитчатых частиц происходит значительно медленнее, чем внутрь мелких частиц хлебопекарной муки. Продолжительность замеса теста из макаронной муки составляет 20 мин.

Уплотнение теста. В шнековом цилиндре масса увлажненных тестовых комков и крошек подхватывается лопастями вращающегося шнека и перемещается вдоль цилиндра к матрице. Шнек в этой части выполняет работу транспортирующего механизма, перемещающего сыпучий продукт.

Частицы теста, тесно соприкасаясь друг с другом, постепенно сжимаются. Происходит уплотнение массы, превращение ее в крутое пластичное тесто. Воздух, заполняющий поры и промежутки между частицами теста, вытесняется в сторону загрузочного отверстия шнековой камеры. Давление от нуля повышается 5-12 МПа.

Далее плотная связанная масса теста нагнетается в предматричную камеру (прессовую головку) и, преодолевая сопротивление матрицы, продавливается через формующие отверстия.

При перемещении спрессованного теста к матрице происходит трение теста о внутреннюю поверхность шнековой камеры и о лопасти шпека, а также интенсивное перетирание слоев теста друг о друга. Это объясняется тем, что через ее отверстия продавливается около 20 % теста, нагнетаемого шнеком к матрице. Остальная масса теста закручивается в предматричной камере, стремясь возвратиться в межвитковое пространство шнека. В результате этого перетирания температура теста повышается на 10-20 °С. Температура теста перед матрицей 55-60 °С. Тесто при такой температуре пластичное, легко скользит через отверстия матрицы. Технологические инструкции предусматривают охлаждение теста путем подачи в водяную рубашку шнековой камеры холодной воды.

Структурно-механические свойства теста

Уплотненное макаронное тесто, поступающее к матрице, является упруго-пластичновязким материалом.

Упругость теста – это способность теста восстанавливать первоначальную форму после быстрого снятия нагрузки, проявляется при малых и кратковременных нагрузках.

Пластичность – это способность теста деформироваться. При длительных и значительных по величине нагрузках (выше так называемого предела упругости) макаронное тесто ведет себя как пластичный материал, т.е. после снятия нагрузки сохраняет приданную ему форму, деформируется. Именно это свойство позволяет формовать из теста сырые макаронные изделия определенного вида.

Вязкость – характеризуется величиной сил сцепления частиц между собой (сил когезии). Чем больше величина сил когезии теста, тем оно более вязкое (прочное), менее пластичное.

Пластичное тесто требует меньше энергии на формование, легче поддается формованию. При использовании металлических матриц из более пластичного теста получаются изделия с более гладкой поверхностью. С повышением пластичности тесто становится менее упругим, менее прочным, более липким, сильнее прилипает к рабочим поверхностям шнековой камеры и шнека, а сырые изделия из такого теста сильнее слипаются между собой, плохо сохраняют форму.

Реологические свойства уплотненного теста, т.е. соотношение его упругих, пластических и прочностных свойств, определяются следующими факторами.

С увеличением влажности теста увеличивается его пластичность и уменьшаются прочность и упругость.

С ростом температуры теста также наблюдается увеличение его пластичности и снижение прочности и упругости. Такая зависимость наблюдается и при температуре большей 62,5 °С, т.е. превышающей температуру клейстеризации пшеничного крахмала. Это объясняется тем, что макаронное тесто имеет недостаточное количество влаги, необходимой для полной клейстеризации крахмала при указанной температуре.

С увеличением содержания клейковины уменьшаются прочностные свойства теста и возрастает его пластичность. Наибольшей вязкостью (прочностью) тесто обладает при содержании в муке около 25 % сырой клейковины. При содержании сырой клейковины ниже 25 % с уменьшением пластических свойств теста уменьшается и его прочность. Липкая, сильно тянущаяся сырая клейковина увеличивает пластичность теста и значительно снижает его упругость и прочность.

С уменьшением размера частиц муки увеличивается прочность и уменьшается пластичность теста из нее: тесто из хлебопекарной муки более прочное, чем из полукрупки, а из полукрупки более прочное, чем из крупки. Оптимальное соотношение прочностных и пластических свойств характерно для частиц исходной муки размером от 250 до 350 мкм.

С увеличением давления прессования увеличивается плотность и прочность теста и уменьшается его пластичность.

Способы формования теста

Назначение формования заключается в придании макаронному тесту определенной формы.

Формование макаронных изделий прессованием осуществляется выпрессовыванием уплотненного пластичного теста через отверстия матрицы. Условия проведения процесса формования из теста сырых макаронных изделий определяют производительность пресса, а также качество готовых изделий (цвет, степень шероховатости поверхности, плотность и прочность, варочные свойства).

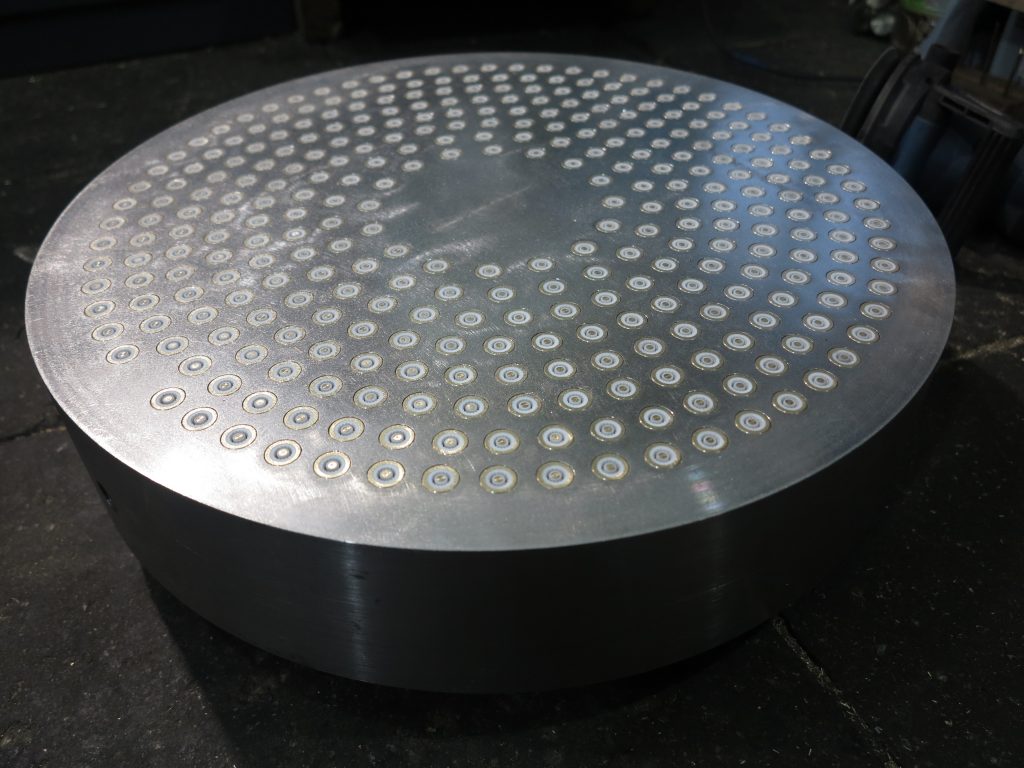

Матрицы изготавливают из сплавов устойчивых к коррозии, обладающих достаточной прочностью, износостойкостью и малой адгезионной способностью. Этим требованиям удовлетворяют фосфористая латунь, бронза, нержавеющая сталь. Для повышения антиадгезионной способности формующие каналы матриц покрывают фторопластом (тефлоном).

По форме матрицы делят на круглые (дисковые) и прямоугольные. Прямоугольные матрицы устанавливают для формования длинных изделий (спагетти) на автоматизированных линиях с подвесной сушкой, а дисковые – для формования остальных видов длинных и коротких изделий.

Производительность прессовых матриц. Производительность матриц характеризуется количеством сырых изделий, которые выпрессовываются через ее отверстия в единицу времени. Производительность прессовой матрицы зависит от скорости выпрессовывания, площади живого сечения матрицы.

Скорость выпрессовывания макаронного теста через формующие отверстия матрицы определяются пластичностью теста и величиной давления прессования. Пластичность теста зависит в основном от его влажности и температуры. С увеличением влажности теста до 33 % возрастает пластичность и скорость выпрессовывания. Дальнейшее увеличение влажности способствует получению после замеса крупнокомковатого теста, плохо заполняющего шнековую камеру, прилипанию теста к шнеку и стенкам камеры – падает давление прессования. Все это приводит к снижению скорости прессования.

С ростом температуры теста примерно до 70°С скорость выпрессовывания будет увеличиваться. Дальнейшее увеличение температуры приводит к росту скорости прессования: уменьшение сопротивления матрицы продавливанию очень пластичного теста приводит к падению давления прессования.

Площадь живого сечения матрицы или площадь матрицы на свету зависит от формы отверстий и от количества отверстий в матрице. При эксплуатации засоренных матриц площадь живого сечения матрицы уменьшается, что приводит к снижению производительности матриц. Изделия, изготовленные из теста, нагретого до температуры выше 70°С, имеют плохие варочные свойства вследствие глубоких изменений свойств белковых веществ. Оптимальными температурами теста перед матрицей следует считать: при производстве длинных изделий – 60°С, при производстве коротких – 70°С. Однако современные прессы при отсутствии специального подогрева теста редко могут обеспечить такие температуры.

Разделка сырых макаронных изделий

Разделку сырых макаронных изделий осуществляют непосредственно после выпрессовывания; ее целью является подготовка изделий к сушке.

Разделка заключается в обдувке, резке и раскладке (или развешивании) отформованных сырых макаронных изделий. От правильности разделки зависят такие показатели, как производительность сушильного оборудования, расход сырья и качество готовых макаронных изделий.

Обдувка сырых изделий. Выпрессовываемые сырые макаронные изделия на выходе из матрицы являются пластичным, довольно легко деформируемым материалом. Для облегчения резки и предотвращения слипания сырые изделия при выходе из формующих отверстий матрицы интенсивно обдуваются воздухом. Это приводит к образованию на их поверхности подсушенного слоя, который препятствует слипанию изделий при сушке их на транспортерах (коротких изделия) или в лотковых кассетах (макароны), а также прилипанию их к бастунам (подвесная сушка длинных изделий).

Обдувку осуществляют воздухом формовочного отделения температурой около 25°С и относительной влажностью 60-70%. При этом относительная влажность сырых изделий снижается на 1-2 % при традиционных режимах замеса и формования, на 3-4 % при высокотемпературных режимах.

При использовании подвесной сушки длинных изделий (на бастунах) обдувку необходимо проводить тщательно, избегая чрезмерной подсушки поверхности изделий, так как возможно разрушение поверхностного слоя изделий в местах перегиба и падение их с бастунов при развешивании или в процессе высушивания.

Раскладка. Назначение раскладки заключается в размещении разрезанного полуфабриката на сушильных поверхностях. Подача сырого продукта в сушилку осуществляется с помощью механического раскладчика (раструсчика). Труба или транспортер раскладчика совершает качательные движения над движущейся лентой верхнего транспортера сушилки, распределяя на ней продукт равномерным слоем. Толщина слоя продукта регулируется изменением скорости движения ленты. Толщина слоя составляет от 2 до 5 см в зависимости от ассортимента изделий. Для предотвращения образования слитков изделий необходимо поддерживать на верхних лентах сушилок (пока изделия еще пластичны и могут слипаться между собой) минимальную толщину слоя.

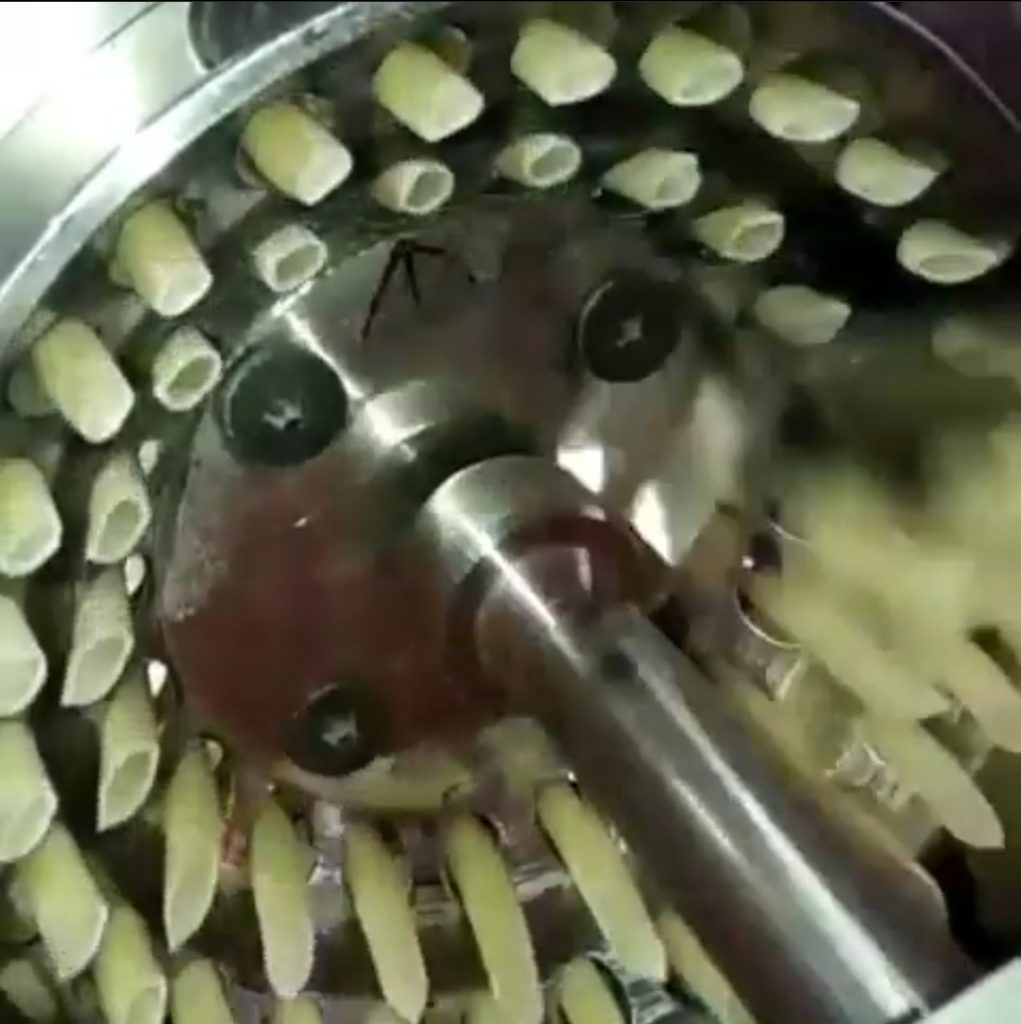

Формирование макаронных изделий: физика процесса

Общеизвестно, что конструкция всех (отечественного и импортного производства) макаронных прессов имеет существенный недостаток: при работе пресса уплотненное макаронное тесто выпрессовывается через матрицу не равномерно, а прядями разной длины.

Рассмотрим причины неравномерного выхода продукта.

1. Первой причиной является само физическое свойство теста. Тесто выпрессовывается в центре с наибольшей скоростью, а по мере удаления от центра скорость прессования уменьшается, затем увеличиваясь в самых крайних точках. Высокая скорость прессования в центре обусловлена законом течения вязкой пластичной массы в канале круглого сечения. Увеличение скорости выпреcсовывания у внутренних стенок камеры обусловлено повышением температуры теста приблизительно на 5-7 градусов Цельсия. Повышение температуры происходит за счет адгезии теста к внутренней поверхности камеры, что в свою очередь приводит к интенсивному трению пристенных слоев. При этом механическая энергия превращается в тепловую, вследствие чего, температура теста повышается. Разогретое тесто обладает меньшей вязкостью, а значит, течет по стенкам матричных отверстий с большей скоростью. Законы гидроаэродинамики подтверждают, что увеличение температуры вязкой пластичной массы всего на несколько градусов приводит к увеличению скорости течения в 1,5-2 раза. Разница в скорости выпрессовывания повышает долю брака в связи с разной длиной макарон.

2. На распределение скоростей также влияет и работа шнека. В предматричное пространство шнеком подается винтообразно закрученный поток теста. Последним витком создается пульсирующее давление на выходящую массу. Наличие пульсации давления в предматричной камере приводит к неравномерности прессования полуфабриката, что не только уменьшает производительность, но и затрудняет автоматизацию последующих операций.

3. Также на скорость выпрессовывания теста влияет конструкция матрицы и фильер. Если тесто, проходя через фильеры, встречает дополнительные сопротивления (неправильно рассчитано количество фильер в матрице, слишком тонкие стенки в фильере в макаронно-рожковой группе), то это приводит к уменьшению скорости прессования, увеличению гидравлического сопротивления, повышению энергоемкости процесса, а также к скорейшему истиранию фторопласта на фильерах. В результате сокращается срок их эксплуатации и возникает необходимость преждевременной замены. Поэтому производителям макаронных изделий следует более ответственно выбирать поставщика матриц и фильер.

Разработчику макаронных фильер и матриц прежде всего нужно правильно рассчитать проходное сечение матрицы. Многие производители просят установить в матрице фильер по максимуму, чтобы увеличить производительность, а это может привести к крайне нежелательным результатам: начиная от неравномерного выхода макаронных изделий, до провалов в прессовании изделий, когда тестомеcитель не успевает за шнеком. Бывают такие ситуации, когда производитель макаронных изделий хочет сменить формат. Важно понимать, что если уже существует корпус в определенном габарите с определенным количеством фильер, то в этот корпус может подойти не любая фильера в таком же габарите. Наблюдались ситуации, когда менялись фильеры просто на меньшую стенку (с 0.85мм, на 0.7мм) и в трехрядной матрице наблюдалось заметная разность длин изделий. И перед производителем уже стоял вопрос в том, что же делать: возвращать прежнюю стенку макарон или же заказывать новую предматричную матрицу-фильтр для выравнивания изделий в новых условиях. И такие задачи как: повышение производительности, снижение энергозатрат, улучшение качества получаемой продукции, уменьшение количества брака – должны решать совместно производитель макаронных изделий с производителем матриц и фильер.

Расчет предматричной матрицы проводится исходя из конкретных особенностей макаронного пресса и формата макаронных изделий. Существуют как универсальные предматричные матрицы, так и предматричные матрицы, для одного определенного формата.

Матрицы для производства макаронных изделий

Матрицы незаменимая деталь оснастки оборудования для производства макаронных изделий. От количества матриц зависит: будет производитель выпускать один – два вида макарон, которые быстро наскучат потребителю, или расширит ассортимент своей продукции, стремясь угодить как можно более широкому кругу покупателей? Вряд ли, предприятие, избравшее первый путь, выживет в условиях жесткой конкуренции. Второй же вариант поможет увеличить количество потенциальных покупателей, и, тем самым, повысить прибыль производителя.

Матрицы – относительно недорогой компонент оборудования, в среднем стоимость матрицы составляет около 0,1-0,3% от стоимости всей производственной линии средней мощности. Но то, насколько качественным и разнообразным будет конечный продукт, зависит именно от матриц. Ассортимент макарон, предлагаемый крупными производителями, обычно составляет 10-20 видов. Как показывают маркетинговые исследования, наибольшим спросом у потребителя пользуются короткорезанные макаронные изделия: всевозможные макароны, рожки, спиральки, вермишель, лапша. Изделия более сложных форм и нетрадиционных форматов, пользуются гораздо меньшим спросом.

При классификации форматов матриц, во избежание путаницы, принято оперировать не названиями макаронных изделий, а номерами форм. Традиционно, в каталоге производителя фильер указывается номер формата и иллюстрация готового продукта в сухом виде, с указанием размеров. Обычно производители оборудования предлагают:

• Круглые матрицы для короткорезанных макарон;

• Прямоугольные матрицы для длинных макарон, типа «спагетти»;

• Аппараты для резки кососрезанных макарон типа «перья» ( включают несколько моделей для матриц разных диаметров);

• Матричные фильтры, распределители давления (рассекатели);

• Машины для мойки матриц (разных форм и диаметров);

• Дополнительное оснащение (емкости для замачивания, стеллажи для хранения, ножи).

Многие изготовители матричного оборудования выполняют индивидуальные (нестандартные) заказы, когда по желанию заказчика может быть изготовлена матрица любой конфигурации.

Для изготовления матриц используют нержавеющую сталь 12Х18Н10Т или более дешевую сталь 40Х13. Матрицы оснащены взаимозаменяемыми вставками, задающими форму изделия. Формующая часть покрыта тефлоном. Именно тефлоновое покрытие придает поверхности макарон гладкость и блеск. Иногда матричные вставки не покрывают тефлоном, что придает готовому изделию шероховатый, пористый, слегка белесый вид макарон, сделанных вручную. Спрос на такие матрицы растет, так как все большей популярностью пользуются «домашние», натуральные, экологичные продукты. Необходимо отметить, что матрицы с покрытием из тефлона гораздо более устойчивы к износу, и в условиях экономии, целиком оправдывают себя.

Несмотря на простоту внешнего вида матрицы, ее производство – технологически сложный, кропотливый процесс. Необходимо уделять особое внимание качеству материалов, из которых изготавливаются матрицы. Они должны быть устойчивы к давлению, обладать заданной теплопроводностью, и хорошей механической прочностью.

На предприятии должны быть организованы условия для того, чтобы матрицы использовались оптимально и не выходили из строя раньше положенного времени. Для этого, производственное помещение должно быть оснащено следующим оборудованием:

• Стойка для хранения матриц;

• Стойка для хранения распределителей давления и матричных фильтров;

• Машина для мойки матриц;

• Емкость для замачивания использованных матриц;

• Установка для проверки матриц;

• Верстак для замены вставок;

• Средства для транспортировки матриц.

Макаронные матрицы, а именно макаронные фильеры, как и любое оборудование, подвержены износу. По заявкам производителей, примерный срок годности макаронной фильеры составляет 500-2000 часов работы, в зависимости от производственных условий, качества сырья, соблюдения параметров ухода за оборудованием. Замер степени амортизации матриц входит в должностные обязанности технолога. По достижении предельного износа матрицы, необходимо заменить комплект макаронных фильер.

Замену макаронных фильер должен проводить только квалифицированный специалист, при помощи специального инструмента. Корпус макаронной матрицы, как правило, не подвержен износу, и необходимость в его замене возникает только в случае механических повреждений при неправильной эксплуатации. Также нуждаются во внимании и правильном уходе ножи для резки короткорезанных макаронных изделий.

От правильности их заточки и положения относительно матрицы зависит качество выпускаемой продукции и срок службы матрицы.

Как правило, производители оборудования обеспечивают заказчиков подробными инструкциями по эксплуатации и уходу за поставляемым оборудованием.

Инструкция по хранению и мойке матриц

Для сохранения матриц в надлежащем техническом состоянии необходимо соблюдать следующие правила:

Для мойки, чистки и хранения матриц должно быть выделено специально оборудованное помещение или отведено место в цеху.

- матрицы необходимо менять по мере их засоренности или необходимости перехода на другой вид изделий.

- перед мойкой матрицы необходимо замачивать. В ванне для замочки матриц должны быть решетки, в которые матрицы устанавливают на ребро. Укладывать матрицы одна на другую запрещается.

- обычные матрицы моют водой при давлении до 100 кгс/см2 , матрицы с фторопластовыми вставками моют при давлении воды не выше 25 кгс/см2 , т.к. струя высокого давления может вызвать разрушение кромок фторопластовых вставок. В процессе мойки через 30 минут матрицу следует повернуть обратной стороной к направлению струи.

- Матрица должна быть промыта так, чтобы при просмотре формирующих отверстий на свет в них не было кусочков теста и других примесей (ворса от мешков, щетины, щепы и др.)

- Сторона матриц с фторопластовыми вставками, во избежание повреждения фторопласта во время мойки, не должна лежать на металлической поверхности. Следует эту сторону класть коврик рифленой резины, или эластичной резины, или в крайнем случае, на решетки из мягкой породы деревьев (осина, липа), при этом головки гвоздей, скрепляющих решетку должны быть надежно утоплены.

- Не следует чистить отверстия в матрицах металлическими оправками, шилом и т.п.

- Чистые матрицы следует хранить в специальном шкафу или на стеллаже, устанавливая на ребро.

Технология производства макаронных изделий

1. Сырье, используемое при производстве макаронных изделий

Основным сырье, применяем в макаронном производстве, является мука. ГОСТ 875—69 предусматривает использование в качестве основного сырья макаронного производства пшеничной муки высшего или I сортов. При этом изделия лучшего качества, имеющие янтарно-желтый или соломенно-желтый цвет, получаются из специальной макаронной муки высшего сорта (крупки), полученной размолом зерна твердой пшеницы или мягкой стекловидной пшеницы.

Из макаронной муки I сорта (полукрупка твердой или "мягкой стекловидной пшеницы) получаются изделия с коричневатым оттенком большей или меньшей интенсивности. Хлебопекарная мука высшего или I сортов, полученная размолом зерна мягкой пшеницы, применяется при отсутствии макаронной муки.

Макаронные изделия, полученные из хлебопекарной муки высшего сорта, имеют обычно светло-кремовый цвет, а из муки I сорта—темно-кремовый с серым оттенком.

Важнейшие показатели качества муки для макаронных изделий - цвет, крупность, количество и качество сырой клейковины. Из муки с низким содержанием клейковины получаются непрочные, крошащиеся изделия. Качество сырой клейковины должно быть не ниже второй группы. Выше ценится крупитчатая мука, так как она медленнее поглощает воду и образует пластичное тесто. Мука, используемая в макаронном производстве, не должна содержать в значительных количествах свободные аминокислоты, редуцирующие сахара и активную полифенолоксидазу (тирозиназу), вызывающую потемнение теста и ухудшение качества готовых изделий. Вода является составной частью макаронного теста. Она обусловливает биохимические и физико-химические свойства теста. Используют водопроводную питьевую воду, которая должна быть умеренно жесткой и отвечать требованиям ГОСТ-Р на питьевую воду. При использовании пшеничной клейковины содержание белковых веществ в изделиях может увеличиваться на 30 - 40%. Клейковина является отходом при производстве пшеничного крахмала и использовании её в качестве обогатителя экономически целесообразно.

Улучшителями служат поверхностно - активные вещества. Они способствуют повышению качества макаронных изделий, которые меньше слипаются при сушке и лучше сохраняют форму при варке.

Качество макаронных изделий во многом зависит от проведения технологического процесса.

2. Ассортимент вырабатываемых изделий

В зависимости от формы макаронные изделия подразделяют на следующие типы: трубчатые, нитеобразные, лентообразные и фигурные. В свою очередь каждый из указанных типов изделий подразделяют на виды.

Трубчатые изделия в зависимости от размеров поперечного сечения делятся на виды: соломку (диаметр до 4 мм); особые )диаметр от 4,1 до 5,5 мм), обыкновенные (диаметр от 5,6 до 7 мм), любительские (диаметр более 7 мм). Толщина стенок трубчатых изделий должна быть не более 1,5 мм (допускается до 2 мм в количестве не более 5 % от массы изделий в единице упаковки).

К трубчатым изделиям относят : макароны — трубка с прямым срезом длиной не менее 15 см; рожки—изогнутая или прямая трубка с прямым срезом длиной от 1,5 до 10 см; перья—трубка с косым срезом длиной от 3 до 10 см.Нитеобразные изделия (вермишель) по размерам в сечении делятся на виды; паутинку (диаметр не более 0,8 мм); тонкую (диаметр не более 1,2 мм); обыкновенную (диаметр не более 1,5 мм); любительскую (диаметр не более 3 мм).Лентообразные изделия (лапша) выпускают различных наименований: гладкая или рифленая, с прямыми, волнообразными или пилообразными краями и т. д. Ширина лапши допускается любая, но не менее 3 мм, толщина ее должна быть не более 2 мм.Фигурные изделия могут выпускаться любой формы и размеров, но максимальная толщина какой-либо части в изломе не должна превышать: для прессованных изделий 3 мм, для штампованных— 1,5 мм.В зависимости от длины макаронные изделия делят на длинные (от 15 до 50 см) и короткие (от 1,5 до 15 см). Макароны изготавливают только длинными; вермишель и лапшу—как длинными, так и короткими; рожки, перья, фигурные изделия— только короткими.

3. Основные стадии производства макаронных изделий

Процесс производства макаронных изделий состоит из следующих основных операций: подготовка сырья, приготовление макаронного теста, прессование теста, разделка сырых изделий, сушка, охлаждение высушенных изделий, отбраковка и упаковка готовых изделий.

Подготовка сырья. Заключается в просеивании муки, отделении от нее металломагнитной примеси, подогреве (температура муки должна быть не ниже 10 °С), смешивании разных партий муки в соответствии с указаниями лаборатории фабрики.

Вода, предназначенная для замеса теста, подогревается в теплообменных аппаратах, а затем смешивается с холодной водопроводной водой до температуры, указанной в рецептуре.

Подготовка добавок заключается в размешивании их в воде, предназначенной для замеса теста. При использовании куриных яиц их предварительно моют, а если применяют меланж, то его предварительно размораживают.

Приготовление макаронного теста. Складывается из дозирования ингредиентов (муки, воды и добавок) и замеса теста.

Дозирование осуществляется при помощи дозаторов, которые подают муку и воду с растворенными в ней добавками непрерывным потоком в месильное корыто в соотношении примерно 1 :3.

В месильном корыте идет интенсивное перемешивание муки и воды, увлажнение и набухание частиц муки—происходит замес теста. Однако в отличие от хлебного или бисквитного теста макаронное тесто к концу замеса представляет собой не сплошную связанную массу, а множество увлажненных разрозненных комков и крошек.

Прессование теста.

Цель — уплотнить замешенное тесто, превратить его в однородную связанную пластичную тестовую массу. а затем придать ей определенную форму, отформовать ее. Формование осуществляется продавливанием теста через отверстия, проделанные в металлической матрице. Форма отверстий матрицы определяет форму выпрессовываемых сырых изделий (полуфабриката). Например, отверстия круглого сечения будут давать вермишель, прямоугольного — лапшу и т. д.

Разделка сырых изделий. Состоит в разрезании выпрессовываемых из матрицы сырых изделий на отрезки нужной длины и в подготовке их к сушке. Эта подготовка в зависимости от вида изготавливаемых изделий и применяемого сушильного оборудования заключается либо в раскладке сырых изделий на сетчатые транспортеры, рамки или в лотковые кассеты, либо в развесе длинных прядей сырых изделий на специальные сушильные жерди — бастуны.

Выпрессовываемые изделия перед резкой иди во время резки интенсивно обдувают воздухом для получения на их поверхности подсушенной корочки. Это предотвращает прилипание сырых изделий к сушильным поверхностям и слипание изделий между собой во время сушки.

Сушка изделий. Цель — закрепить их форму и предотвратить возможность развития в них микроорганизмов. Это наиболее длительная и ответственная стадия технологического процесса, от правильности проведения которой зависит в первую очередь прочность изделий. Очень интенсивная сушка приводит к появлению в сухих изделиях трещин, а очень медленная сушка может привести к закисанию изделий.

На макаронных предприятиях используют конвективную сушку макаронных изделий — обдувание высушиваемого продукта нагретым воздухом.

Охлаждение высушенных изделий. Этот процесс необходим для того, чтобы выровнять высокую температуру изделий с температурой воздуха упаковочного отделения. Если макаронные изделия упаковывать без охлаждения, то испарение влаги будет продолжаться уже в упаковке, что приведет к уменьшению массы упакованных изделий.

Наиболее предпочтительно медленное охлаждение высушенных изделий в специальных бункерах и камерах, называемых стабилизаторами-накопителями.

Охлажденные изделия подвергают отбраковке, во время которой удаляют изделия, не отвечающие требованиям к их качеству, после чего изделия упаковывают.

Упаковка. Производится либо в мелкую тару (коробочки, пакеты) вручную или фасовочными машинами, либо насыпью" в крупную тару (короба, ящики, бумажные мешки)

4. Основные технологические схемы производства макаронных изделий

Схема производства короткорезаных изделий на комплексно-механизированных поточных линиях. Линия состоит из двух основных элементов: шнекового макаронного пресса и сушилки непрерывного действия.

Выпрессовываемые изделия непрерывно нарезаются каким-либо механизмом для резки коротких изделий и подаются на верхнюю ленту паровой конвейерной сушилки. Постепенно пересыпаясь с верхней ленты на нижележащую, изделия обдуваются нагретым сушильным воздухом. Высушенные изделия охлаждаются чаще всего в виброохладителях или просто на ленточных транспортерах достаточной длины, подающих их в упаковочное отделение.

Высокая степень механизации, гибкость схемы, большая производительность дали ей широкое распространение в нашей стране в послевоенные годы.

Схема производства коротких изделий на автоматизированных поточных линиях. Выработка макаронных изделий по этой схеме отличается от производства по предыдущей более высокой степенью механизации и автоматизации процессов, более высоким качеством получаемых изделий в связи с использованием более продолжительной сушки, осуществляемой в три этапа—предварительная подсушка, предварительная и окончательная сушка.

Помимо матриц и режущих механизмов для получения короткорезаных изделий линии обычно укомплектовывают щелевидными матрицами для получения ленты теста и штампмашинами, что позволяет вырабатывать на них также штампованные изделия.

Основные агрегаты макаронного производства – прессующее устройство и матрицы

Шнековые прессы классифицируют по числу корыт тестосмесителя (одно-, двух-, трех- и четырехкорытные), по числу прессующих устройств или прессующих шнеков (одно-, двух- и четырехшнековые), по наличию и месту вакуумирования теста (в тестосмесителе или в шнековой камере), по форме матрицы и по конструкции тубуса.

Для того чтобы понять принцип работы пресса и назначение отдельных его узлов рассмотрим технологическую схему одно-корытного одношнекового макаронного пресса с круглой матрицей.

Технологическими узлами пресса являются дозаторы муки 1 и воды 2, тестосмеситель, состоящий из корыта 3 и вала 4 с лопатками, прессующее устройство, включающее шнековый цилиндр с водяной рубашкой 6 и шнек 7, прессовая головка, сменная матрица 10, режущий механизм 11 и обдувочное устройство 12. Вращение валов тестосмесителя и шнека обычно осуществляется от единого привода 5.

МАТРИЦЫ

Замес теста, уплотнение полученной крошковатой массы и формование сырых изделий осуществляются в настоящее время в едином агрегате—в шнековом макаронном прессе непрерывного действия, основным рабочим органом которого является матрица. Форма отверстий матрицы определяет вид выпрессовываемых изделий. Меняя матрицы, можно на одном и том же прессе получать практически любой вид макаронных изделий. Таким образом, прессы и матрицы являются основным оборудованием для замеса и прессования макаронного теста.

Кроме этого оборудования в тестоформовочных отделениях макаронных фабрик используются различные машины и механизмы для резки сырых изделий (на них мы остановимся в следующей главе), а также ряд вспомогательных машин, которые мы рассмотрим в этой главе.

Матрица наряду с прессующим устройством является основным рабочим органом макаронного пресса. Она обусловливает производительность пресса, вид изделий (форму и размеры поперечного сечения), в значительной мере влияет на качество продукта (степень шероховатости поверхности, прочность склеивания макаронных трубок и т. д.). Матрицы изготавливают из металлов, не поддающихся коррозии, обладающих достаточной прочностью и износостойкостью, с малой адгезионной способностью. Такими металлами являются бронза, латунь, нержавеющая сталь.

Матрицы бывают двух типов — круглые (дисковые) и прямоугольные. При помощи круглых матриц формуют все виды длинных и короткорезаных изделий, а также тестовые ленты для изготовления из них штампованных изделий. Прямоугольные матрицы используют для формования длинных макаронных изделий (макароны, вермишель, лапша разных видов), вырабатываемых на автоматизированных поточных линиях.

Круглые матрицы. Матрицы в зависимости от толщины используют без опорных устройств или с опорными устройствами—колосниками. В матрицах с подкладными колосниками оставляют полосы, которые находятся над ребрами колосников, а в матрицах с накладными (подвесными) колосниками центральную часть занимает болт, с помощью которого крепится ребро колосника. В связи с этим на колосниковых матрицах меньше отверстий, чем на бесколосниковых.

Диаметр матрицы зависит от производительности пресса. Толщина матрицы должна отвечать условиям прочности. В шнековых макаронных прессах на каждый сантиметр площади поверхности матрицы тесто давит с силой до 100 кг и более.

Блог

Технология производства макаронных изделий

Статьи на тему производства макаронных изделий (общая информация, советы, наблюдения из собственного опыта):

- Технология производства макаронных изделий

- Як замовити макаронні фільєри

- Каталог Макаронных фильер и каталог Отсадочных фильер

- Инструкция по хранению и мойке матриц

- Про макаронні матриці

- Матрицы для производства макаронных изделий

- Производство макаронных изделий перья

- Формирование макаронных изделий: физика процесса

- Режимы замеса макаронного теста

- Итальянские фильеры: за и против

- ножи и лезвия для отрезного устройства макаронного пресса

- Технологические свойства муки для производства макаронных изделий

- Способы улучшения качества макаронных изделий

- Падение давления в предматричной камере и способы устранения проблемы

- Нанесение даты изготовления на пакет

- Предельное давление на макаронном прессе

- Макаронный пресс - разновидности

- Срок службы макаронных матриц

- Поліпшувачи, збагачувачи та смакові добавки для макаронних виробів

- Символы для контактных маркираторов